生料立磨系统提产降耗的措施 中国水泥网

立磨系统正常运行时,严格控制立磨出口温度在85~90℃,研磨压力控制在11~13MPa,料层厚度控制在90~110mm。 2 将喷口环由内循环改为外循环降低系统电耗

了解更多

生料粉磨流程及控制(4)概要_百度文库

• 控制原理:用差压变送器测得立磨出入口之间气体差压与 设定值比较,用两者差值为依据自动调节配料站各喂料机 及输送皮带的速度,以稳定磨内负荷。 3 温度控制 • 磨机系统温

了解更多

中国科学院机构知识库网格系统: 水泥生料立磨粉磨过程智能

文中针对立磨控制系统存在的实际问题,进行了过程回路智能控制、故障诊断、控制系统设计和软件实现、实际应用等方面的研究,具体内容如下: (1) 对生料立磨

了解更多

中国科学院机构知识库网格系统: 一种水泥生料立磨压差的智能

一种水泥生料立磨压差的智能控制方法,选取磨内压差为主要被控变量,外循环电流为辅助被控变量,喂料量为主要控制变量,喷水量为辅助控制变量。 根据磨内压差和

了解更多

生料立磨操作员作业指导书 豆丁网

应控制合理范围,一般筛余控制在12%左右可满足回转窑对生料、煤粉细度的要 求,过细不仅降低产量,浪费能源,而且提高了磨内的循环负荷,造成压差不好控制。 立磨振动的控制 立磨正常运行时是很平稳的,噪音不超过90分贝,但如果调整不好,会引起

了解更多

立磨_百度百科

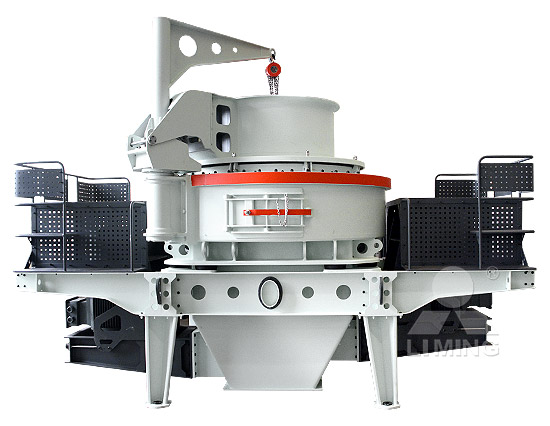

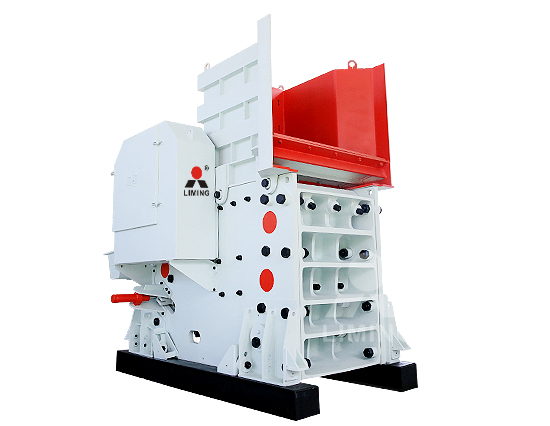

立磨是一种理想的大型 粉磨设备 ,广泛应用于水泥、电力、冶金、化工、非金 属矿等行业。. 它集破碎、干燥、粉磨、分级输送于一体,生产效率高,可将块状、颗粒状及粉状原料磨成所要求的粉状物料。. 中文名. 立磨. 外文

了解更多

技术 生料立磨吐渣治理的技术改造_密封

改造前的生料立磨吐渣料通过一个单层翻板阀排到皮带输送机,通过皮带输送机将立磨的吐渣输送到立磨的配料输送皮带机上,再通过入磨提升机重新入磨。. 改造前的吐渣输送工艺流程如图1所示。. 2 存在

了解更多

MLS4531A型立磨运行参数控制 豆丁网

可根据需要调整各路热风量的比例. 2.1.5 压差的控制 MLS 立磨的压差是指运行过程中分离器出口与 热热风人口静压之差.这个压差主要由3 部分组成: 部分是热风人磨的喷口环造成的局部通风阻力,在正常工况下,大约有2000Pa;另一部分是从喷口环 上方到测压点 (

了解更多

技术丨生料立磨进一步提产的改造措施_物料

立磨对入磨粒度是有一定范围要求的,一般在磨机正常运行时确保磨机不振动的情况下,物料粒径越小产量越高,否则会影响立磨产量。块料过大则循环量越大,压差越高,并加剧设备振动。粒度过大或过小都会破坏料层级配平衡,对设备稳定运行造成影响。

了解更多

生料立磨中控操作规程 豆丁网

生料立磨中控操作规程.doc. 本文介绍了生料立磨中控设备的开机前准备,开启过程控制,停机操作和异常情况的分析处理及注意事项,适合员工阅读和培训的手册. 本规程旨在树立安全第一的观点,统一操作,生产合格生料,力求达到优质、稳定、高产、低

了解更多

生料立磨系统提产降耗的措施

8号立磨喷口环改造后,经过10天左右的磨合与操作参数的优化,磨机台时产量与改造前大致相同,生料细度与水分满足生产控制指标要求。 磨机压差由原来的7500Pa左右降到6000Pa以内,主电动机电流下降15A左右。

了解更多

水泥中央控制室操作 生料制备操作 豆丁网

控制室 生料 水泥 制备 中央 操作. 生料制备系统开机前的准备任务1生料制备操作生料制备系统常见故障处理生料制备操作生料制备系统正常运行操作1.生料制备系统开机前的准备硅酸盐水泥的生产过程三个阶段:生料制备熟料烧成水泥制成1.生料制备系统开机

了解更多

立磨调试及其应用—打印版.doc 豆丁网

主要从以下几个方面来控制磨机正常操作: (1)磨机喂料量。立磨在正常操作中,在保证出磨生料质量的前提下,尽可能提高磨机的 产量,喂料量的调整幅度可根据磨机振动、出口温度、系统风量、差压等因素决定,在增加喂 料量的同时调节磨内通风量。

了解更多

生料立磨系统节能降耗技术改造_百度文库

生料立磨系统节能降耗技术改造. 4技改后效果. 生料磨喂料系统改造完成且稳定运行后,由于入磨漏风量的减少,喂料的稳定性得以提升,在同样通风量的情况下,生料的入磨热风通过喷口环进入的量增多,立磨挡料圈高度从原来的130 mm下降到90 mm时,在立磨产量

了解更多

立磨磨辊密封压力低的原因分析及处理措施

所以该立磨系统设置了自动连锁控制,一旦磨辊密封压力低于25mbar,磨机就会因为自保而跳停。 02 磨辊密封压力低的原因分析 (1)密封风机采用三角带传动方式,长时间的运行,容易造成传动三角皮带的老化、变松及打滑,导致传动效率降低,风机电流下降,输出的风量降低,密封压力下降。

了解更多

生料粉磨流程及控制4概要精品PPT课件_百度文库

生料粉磨流程及控制4概要精品PPT课件. • 控制原理:用差压变送器测得立磨出入口之间气体差压与 设定值比较,用两者差值为依据自动调节配料站各喂料机 及输送皮带的速度,以稳定磨内负荷。. f3 温度控制. • 磨机系统温度控制的目的,是为了保持良好的

了解更多

立磨操作培训(4) 豆丁网

立磨操作培训 (4).ppt. 华润水泥 (南宁)有限公司2009年5月立磨粉磨生料的工艺流程简单、流畅,加之现代水泥厂的生动化控制程序普遍提高,尤其是集散控制、中央控制等系统的应用,都使得操作控制更为方便。. 但针对物料和设备运行参数的变化适时进行调

了解更多

生料粉磨中助磨剂应用效果浅析

生料活化助磨剂有利于提高JYBS公司1#生料磨机的台时产量,初步认定提高20吨台时;至少节省电耗每吨2.4kwh,降低电费156万,每年降低用电240余万kwh,降低维护维修费52万;增加生料磨产能12.9万吨。. 每吨生料直接成本降低1.56+0.52=2.08元/吨。. 2.由于试验时间短

了解更多

立磨振动的7个原因分析,及3个处理措施详解_物料

经分析该立磨振动大是原料成分波动大、下料装置磨损且密封效果差易堵料、减速机基础松动这三大主要原因造成的。优化改良之后,立磨的振动能够控制在要求的范围内,且吨生料电耗由原来的18kWh降到15kWh。 来源:葛洲坝集团水泥有限公司 返回搜狐

了解更多

立磨振动的4个原因分析,及处理措施详细分析

控制立磨 振动的对策 01 喂料操作 当物料含水量很高时,就应当适当提高出塔口温度,将磨内压差提升至理想值。如果发生喂料不足,回料少的情况,应当增加喂料,保证磨内正常压差,以免引起振动。如果料层过厚,应及时减少喂料量,并保证

了解更多

立磨产生振动的3类原因,及5种控制措施

02、控制立磨振动的措施 2.1 喂料操作 当磨内喂入物料水分较高时,应关闭入磨冷风门,同时增加增湿塔出口温度,直到磨内压差达到标准值。当料层过薄时,应加大喂料量,提高设备压差,稳定料层,减小设备振动。若料层过厚,则应该立即减小喂料量,增大通风量,确保出料系统顺畅。

了解更多

同力重机:立磨机操作技巧与设备管理维护讲解

2、喷水控制 立磨喷水的主要作用是:调节出磨温度、稳定料层、降低磨内压差。磨内喷水量的多少和喷水方式合理与否,可以改变磨盘上物料的运动阻力,影响物料的流速,控制物料被粉磨时间的长短,影响研磨效果。

了解更多

水泥厂生料磨操作业指导书.doc 豆丁网

1.3确保部门下达的各生产任务经济指标的完成。1.4协助中控主任做好生料磨系统的工作,监督、指挥生料磨系统巡检工处理好生料磨系统设备至正常运行。1.5负责生料磨系统操作记录的填写工作,要求数据准确填写及时,字迹工整不乱涂乱改保证记录完整

了解更多

造成立磨差压过高的原因有哪些 百度知道

可见,立磨 ( sbmlimoji.net )主要是通过压力来碾压物料,所以,立磨压力的控制很重要,然而,矿渣立磨的压力往往不会控制那么完美,下面我们来看下哪些因素引起矿渣立磨压力差过高或过低:. 一、压差过小的原因:. (1)喂料量过低或喂料中断. 措

了解更多

生料立磨操作员作业指导书_百度文库

3.本指导书仅适用于中控室生料磨操作员。. 4.执行XXX水泥有限责任公司《员工手册》及《安全手册》。. 二、职责与权限及相互关系. 1.职责. 长时间停磨时,当油温允许时停主减速机泵站,磨辊润滑系统,立磨停后大约0.5小时后停密封风机。. 备注:. 1.故障停车

了解更多

几张图轻松了解水泥行业生产工艺和控制流程

几张图轻松了解水泥行业生产工艺和控制流程. 无悔. 自动化工程师. 如果说不以结婚为目的的谈恋爱是耍流氓,那么不以工艺为导向的自动控制就是瞎扯淡。. 以前听一些自动化工程师说,自动化是万金油专

了解更多

生料立磨系统提产降耗的措施 中国水泥网

8号立磨喷口环改造后,经过10天左右的磨合与操作参数的优化,磨机台时产量与改造前大致相同,生料细度与水分满足生产控制指标要求。 磨机压差由原来的7500Pa左右降到6000Pa以内,主电动机电流下降15A左右。

了解更多

生料0.2mm筛余高对熟料强度的影响分析与对策_生产

针对我司情况,认为是生料 0.2 mm 筛余较高而影响了熟料煅烧及熟料矿物的形成和晶体成长,从而影响了熟料质量,导致了熟料 28 d 强度过低。. 造成生料 0.2 mm 筛余较高的原因主要是恢复生产初期,立磨设备运行状况不正常,加上粉砂岩堆场质量波动且调整

了解更多

毕业设计(论文)-立磨系统常见故障及处理措施 豆丁网

系统的正常控制:磨机运转后,要特别注意磨主电机电流、料层厚度、磨机 差压、磨出口气体温度、振动、磨出入口负压等参数。 磨主电机电流在270~320A, 料层厚度在80-100mm,磨机差压在5000~6000PA,磨出口气体温度60-80C, 振动在5.5 7.5mm/s,张

了解更多

影响立磨操作与运行的6大因素_物料

正常工况下磨内压差应是稳定的,即在一个范围内处于趋稳变动状态,这标志着进入立磨的原料量和出磨成品量达到了一个动态平衡,一旦这个平衡破环,磨内循环负荷发生变化,压差就会突增或突减,若得不到及时有效控制,将影响磨机的稳定运行。. 影响磨

了解更多

生料磨的学习心得_百度文库

生料磨的学习心得. 一、原料配料部分: 入磨物料粒度的控制。. 要严格控制原料入磨粒度的大小。. 粒度过大,一方面料层厚度不易稳定,磨机振动大操作困难,另一方面磨盘、磨辊衬板磨损加剧,不经济。. 故严格控制入磨物料粒度的大小事立磨长期、稳定

了解更多

立磨操作流程和知识 百度文库

在磨机的工艺操作中要联合磨机的工况、系统设施的运行状况、出磨生料的质量等综合考虑控制在适合的范围以内。 (三)磨机压差 磨机的差压反响的是磨内整个物料的悬浮程度,在磨机的工艺操作中力争差压稳固并在适合的范围以内。

了解更多

生料立磨中控操作规程_百度文库

出磨生料水份的控制可根据喂料量、差压及出口温度的变化来控制。 对于生料成品细度,在立磨操作中,细度可通过改变研磨压力、喂料及通风量、选粉机转速来加以控制,如生料过粗,可加大研磨压力,降低通风量,降低喂料量和增加选粉机转速等方法。

了解更多

水泥厂最全的岗位安全操作规程(生料、烧成、发电)-水泥网

三、生料立磨 安全操作规程 1、本岗位中控操作员必须持证上岗,操作巡检人员必须遵守公司的各项规章制度,并严格遵守本操作规程 3、巡检人员开机前应确认泵进出口压力表是否正常,真空泵轴承润滑是否正常,均压箱压力是否已达到2.94Kpa

了解更多